المنتهای مورد استفاده در دستگاه تزریق پلاستیک

دستگاه تزریق پلاستیک یکی از تجهیزات مهم در صنایع پلاستیکسازی است که برای تولید قطعات پلاستیکی با اشکال مختلف بهکار میرود. المنتها در این دستگاهها نقش کلیدی در تأمین حرارت، کنترل دما و حتی حرکت مواد در فرآیند تزریق ایفا میکنند. در این مقاله به بررسی انواع المنتهای بهکاررفته در دستگاه تزریق پلاستیک، کاربردها و نکات مهم در انتخاب آنها میپردازیم.

انواع المنتهای مورد استفاده در دستگاه تزریق پلاستیک

1. المنت کمربندی یا تسمهای (Band Heaters)

-

- ویژگیها: المنت کمربندی یا تسمهای به شکل نوارهای فلزی انعطافپذیر طراحی شده و به دور سیلندرها و قطعات مختلف دستگاه تزریق پلاستیک پیچیده میشود. این المنتها عمدتاً از موادی مانند فولاد ضدزنگ، میکا و سرامیک ساخته میشوند.

- کاربرد: گرمکردن سیلندر و نواحی مختلف دستگاه برای ذوب و حرکت یکنواخت مواد پلاستیکی. همچنین در انتقال محصولات نهایی به کمک سیستمهای نقاله نیز بهکار میروند.

- مزایا: نصب آسان، توزیع یکنواخت حرارت و دوام بالا در شرایط حرارتی بالا.

2. المنتهای سرامیکی (Ceramic Heaters)

-

- ساختار و عملکرد: المنتهای سرامیکی از ترکیب مقاومتهای الکتریکی با سرامیکهای عایق ساخته شدهاند که انتقال حرارت را بهصورت یکنواخت انجام میدهند.

- کاربرد: در نواحی با نیاز به حرارت بالا و پایداری دمایی مداوم مانند سیلندرها و نازلهای دستگاه استفاده میشوند.

- مزایا: کاهش مصرف انرژی و مقاومت در برابر شوکهای حرارتی.

3. المنتهای کارتریجی (Cartridge Heaters)

-

- ویژگیها: به شکل استوانهای و کوچک هستند و مستقیماً درون سوراخهای قطعات دستگاه قرار میگیرند.

- کاربرد: بهویژه در نازلها و مناطق خاصی که نیاز به گرمایش متمرکز دارند، استفاده میشوند.

- مزایا: کنترل دقیق دما و گرمایش سریع و موضعی.

4. المنتهای نواری (Strip Heaters)

-

- ساختار: المنتهای نواری از نوارهای فلزی با مقاومت الکتریکی بالا ساخته میشوند که برای گرمایش سطوح صاف و بزرگ ایدهآل هستند.

- کاربرد: در گرمکردن بخشهای خارجی دستگاه و حفظ دمای یکنواخت در سیستمهای نقاله و کمربندها بهکار میروند.

- مزایا: نصب سریع، توزیع یکنواخت گرما و مقرونبهصرفه بودن.

نقش المنتها در قسمتهای مختلف دستگاه تزریق پلاستیک

1. سیلندر (Barrel)

در دستگاه تزریق پلاستیک، سیلندر (Barrel) بخشی است که مواد پلاستیکی به شکل گرانول یا پودر در آن گرم و ذوب میشوند. المنتهای کمربندی و سرامیکی در اطراف سیلندر نصب میشوند تا حرارت یکنواختی را به مواد منتقل کنند. این المنتها با کنترل دقیق دما باعث میشوند مواد پلاستیکی بهطور کامل و یکنواخت ذوب شوند و آمادهی تزریق به قالب شوند. دمای سیلندر باید بهگونهای تنظیم شود که مواد نه بیشازحد ذوب شوند و نه دچار انسداد و گرفتگی گردند.

2. نازل (Nozzle)

نازل آخرین مرحلهای است که مواد پلاستیکی ذوبشده قبل از ورود به قالب از آن عبور میکنند. المنتهای کارتریجی در نازل استفاده میشوند تا دمای مواد در این بخش حفظ شود و از سرد شدن و سفت شدن آنها جلوگیری شود. این المنتها بهویژه در جلوگیری از انسداد نازل و کمک به تزریق روان و پیوسته مواد به داخل قالب نقش دارند. همچنین، المنتهای نازل به تنظیم فشار و جریان مواد نیز کمک میکنند تا قالبگیری با کیفیت بالا انجام شود.

3. سیستم نقاله و کمربندها (Conveyor Belts)

پس از تولید قطعات پلاستیکی، سیستم نقاله وظیفه جابهجایی محصولات نهایی یا مواد اولیه را دارد. در برخی سیستمها، المنتهای نواری در زیر یا اطراف نقالهها نصب میشوند. این المنتها باعث میشوند سطح نوار نقاله گرم بماند و از چسبیدن مواد پلاستیکی به تسمه جلوگیری شود. همچنین در مواردی که نیاز به حفظ دمای محصول در طول انتقال وجود دارد، این المنتها کمک میکنند محصول دمای مناسب خود را حفظ کند و دچار تغییر شکل یا افت کیفیت نشود.

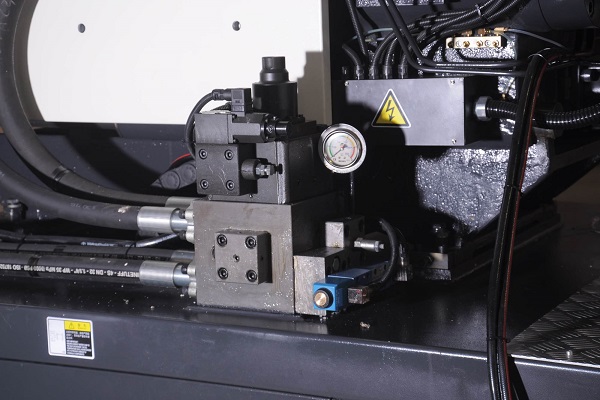

4. پمپ هیدرولیک (Hydraulic Pump)

پمپ هیدرولیک در دستگاه تزریق پلاستیک برای تأمین فشار لازم جهت حرکت اجزای مختلف دستگاه مانند انسرتر و قالبها بهکار میرود. المنتهای کمربندی در اطراف مخازن و لولههای سیالات هیدرولیکی نصب میشوند تا دمای سیال را در محدودهی مناسب نگه دارند. دمای سیال هیدرولیک در کارکرد صحیح پمپ و جلوگیری از تغییر ویسکوزیته آن بسیار مهم است. این المنتها به عملکرد پایدار و یکنواخت سیستم هیدرولیک کمک کرده و از خرابیها و افت فشار جلوگیری میکنند.

5. سیستم کنترل (Control System)

سیستم کنترل دستگاه تزریق پلاستیک وظیفهی نظارت بر تمامی مراحل فرآیند تولید و کنترل دما و فشار را بر عهده دارد. المنتهای حرارتی در این بخش به سیستم کنترل کمک میکنند تا دما را در قسمتهای مختلف دستگاه تنظیم و پایدار نگه دارد. این المنتها میتوانند به صورت سنسورهای حرارتی یا المنتهای تنظیم دما عمل کنند و از طریق رابطهای الکتریکی به سیستم کنترل متصل شوند. کنترل دقیق دما باعث میشود که مواد پلاستیکی در دمای بهینه فرآوری شوند و کیفیت محصول نهایی افزایش یابد.

نکات مهم در انتخاب المنت مناسب

- توان گرمایی: متناسب با نوع مواد و حجم دستگاه باشد تا دمای مورد نیاز را بهخوبی تأمین کند.

- جنس المنت: بسته به شرایط محیطی و حرارتی دستگاه، انتخاب متریال مقاوم و باکیفیت ضروری است.

- قابلیت تنظیم و کنترل دما: برای جلوگیری از آسیب به مواد پلاستیکی و افزایش بهرهوری دستگاه.

- دوام و طول عمر: المنتهایی با مقاومت بالا در برابر خوردگی و حرارتهای طولانیمدت انتخاب شوند.

نتیجهگیری

المنتها در دستگاه تزریق پلاستیک بهعنوان قلب سیستم حرارتی عمل میکنند. انتخاب درست نوع المنت و نگهداری منظم از آنها، میتواند به بهبود کیفیت محصولات تولیدی، کاهش مصرف انرژی و افزایش عمر مفید دستگاه کمک کند. در این میان، المنتهای کمربندی، سرامیکی و کارتریجی هرکدام نقش خاصی در بخشهای مختلف دستگاه ایفا میکنند و استفاده از آنها در جای مناسب، تأثیر مستقیمی بر عملکرد کل سیستم دارد.

منبع محتوا وبسایت: https://pouyaplastco.com/mold-manufacturing/

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "المنتهای مورد استفاده در دستگاه تزریق پلاستیک" هستید؟ با کلیک بر روی اقتصادی, کسب و کار ایرانی، به دنبال مطالب مرتبط با این موضوع هستید؟ با کلیک بر روی دسته بندی های مرتبط، محتواهای دیگری را کشف کنید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "المنتهای مورد استفاده در دستگاه تزریق پلاستیک"، کلیک کنید.